開發案例

私模開發案例

形塑你的想法

里木科技是少數結合模具技術、成型與許多飾紋加工的工廠,請將我們長年累積的經驗與技術,轉化成貴司產品設計所依賴的養分,一起成為開發產品的夥伴。

以下為一些開發案例:

客戶:日資化妝品品牌(S社)

說明:整套射拉吹私模開發與生產。

(1) 嵌合瓶蓋之內R角

一般的射吹製程是無法準確地控制內R角,此案例中,透過瓶胚的特殊設計與成型溫度控制,讓內R角順利成型。

(2) 定向螺牙

客戶要求壓頭鎖立後必須固定指向某一方位,為達到此目的,必須確保瓶胚在成型與吹塑時,均不得有角度變化。

(3) 塑膠銘牌電鍍

大面積的電鍍加上素材成型必須十分準確,不可有繞曲變形。

(4) 立體燙金

一般燙金的製程是以加熱治具下壓金箔,因此燙金圖樣均是平整的,無法有立體的效果。我們採取一特殊的工法製作出具有立體感燙金。

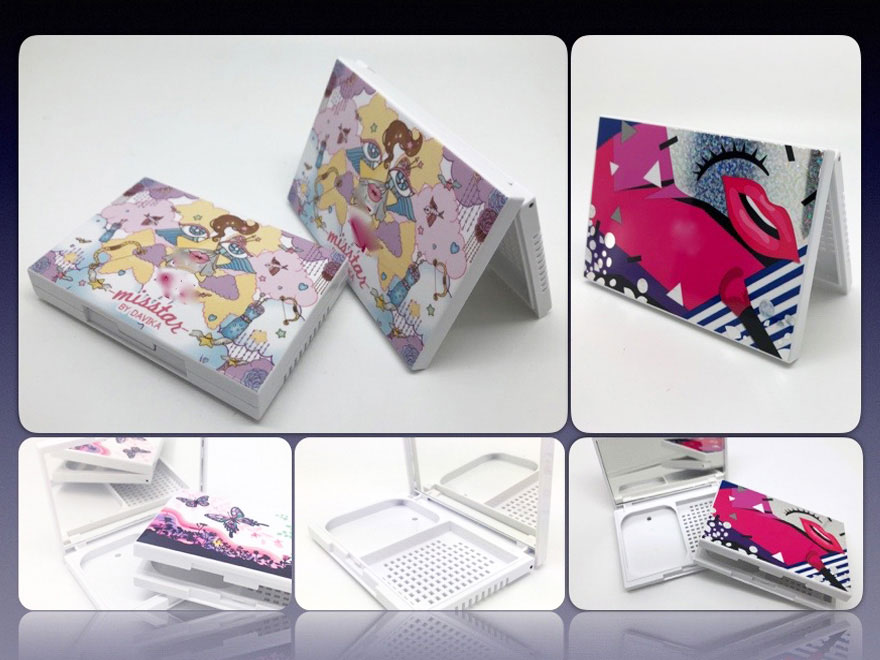

客戶:日資化妝品品牌(S社)

說明:舊有模具搭配新的二次加工。

(1) 轉寫上光

轉寫時的定位準確,使整體質感加分。

(2) 鬆緊度控制

生產時分穴生產並找出最佳的配對組合後,才進行組立,務求組立之後的開閤蓋力量均一,給消費者更好的使用經驗。

(3) 鏡片點膠

考量客戶銷售地點,而選用不同特性的膠水,讓產品在特殊的氣候環境下也能順利使用。於生產時的製程品檢中,特別進行環境溫度測試,以求品質保障。

客戶:台灣美髮用品公司(M社)

說明:以現有瓶胚為基礎,以最節省的方式開發出客戶要求的私模造型。

(1) 非對稱的外型

利用優異的日本ASB成型機之可調溫特性,在不開發專屬瓶胚的前提下,成功完成了此非對稱的瓶器,為客戶節省了高額的模具費用,同時以PET延展之後剛性增加的特性,彌補了原PETG瓶容易斷頭、破裂與耐化性不足的缺點。

(2) 厚薄度控制

非對稱的外型下,厚薄不均是必然的結果,但為了保持一定耐摔性,需在成型時以特殊條件控制某些易破裂點的厚度,成型時我們使用專屬的儀器來控制厚度,成功克服了這個考驗。

客戶:台灣飲料品牌(B社)

說明:設計提案並開發私模產品。

(1) 產品外型設計

以營造類似化妝品的感覺來設計,一上市即頗受好評,成為該類別市佔率第一的產品。

(2) 專利防漏

利用本公司的專利(專利號)開發出一系列免鋁箔的防漏瓶。

(3) 貼標製程

與設備廠商溝通改良了許久,終於成功克服大面積貼標的難度,同時又滿足快速的要求。

客戶:美國家用產品品牌公司(C社)

說明:整套射拉吹私模開發與生產。

(1) 依據PP材質特性設計的瓶胚

首度開發PP材質的瓶胚,異於PET材質的特性,也讓瓶胚的設計迥然不同。

(2) 開發矽膠襯套熱壓成型模具

首度跨足矽膠產品熱壓模具的領域,利用此經驗為基石,進而開發許多矽橡膠類的配件產品。

(3) 耐摔材質

在客人特殊的外型要求,與原料廠商共同研討,並依該材質特性修改模具細節,最終製作出耐摔產品。